Tag 44: FLEXSESSION

Tag 44. Es empfängt uns eine friedlich und nahezu unberührt daliegende Schneelandschaft. Die Sonne scheint und der tiefe (immerhin ca. 8 cm) Schnee verschluckt jedes Geräusch.

Ein Hort des Friedens und der Entspannung…

Das einzige was das Bild jetzt noch stört ist die Arbeit, die uns beim Blick in die andere Richtung anspringt. Jede Menge Vierkantrohre, die darauf warten zugeschnitten, entrostet, entlackt, gebohrt und verschweisst zu werden.

Fangen wir also mal ganz entspannt an…

Erstmal wird wieder mal umgeräumt. Der Arbeitstisch stand bisher immer an der hinteren Garagenwand.

Da dort der Aktionsradius allerdings links von der Folienwand und rechts vom Regal erheblich eingeschränkt wird, hab ich entschieden, den Tisch zu demontieren und jetzt an der rechten Seitenwand neu aufzubauen. Da hab ich rechts und links zumindest etwas (je ca. 40 cm) mehr Platz. Ausserdem staubt dort bei Arbeiten mit der Flex der ganze Krempel im Regal nicht gleich so heftig ein.

Hinten an die Wand stelle ich einen von den ollen Ikea-Tischen über deren Kauf ich mich heute noch ärgere. Die sind nämlich total wackelig und stehen eigentlich nur im Weg. Mal schaun, ob ich mir irgendwann nochmal einen zweiten vernünftigen Werktisch zulege.

Dann beginne ich ohne weitere große Umschweife mit der Arbeit. Vom Schrottplatz hatte ich mir letzte Woche noch eine massive Stahlplatte mitgenommen, die mir ab sofort als Schweißunterlage dienen soll. Das Ding ist mit einer ca. 2mm dicken Rostschicht überzogen und bietet Gelegenheit, mich von der "Durchschlagskraft" der Flex-Zopfbürste zu überzeugen.

Ruckzuck ist die Platte blankpoliert.

So blank, dass auch gleich irgendwelche Gravuren zum Vorschein kommen… Schätze mal, das sind die Maße der Platte, wenn ich mir das hier mal genauer betrachte. Aber wofür steht die 013 wohl???

Egal.

Die Herd-Abdeckplatte, die als "Masse" fürs Schweißen so gut wie überhaupt nix getaugt hat, kann zurück in den Schrott.

So, und jetzt zum eigentlichen Thema. Heute sind zwei Aktivitäten geplant.

Zum Einen habe ich vor, die ganzen Vierkantrohre vom Schrottplatz auf die benötigten Längen zuzuschneiden, und zum Anderen, ein Hilfsmittel zu bauen, um die Stahlrohre fürs Verschweißen dann im rechten Winkel aufeinander zu fixieren zu können.

Die Beschreibung dieses Hilfsmittels habe ich in einem extrem abgefahrenen Magazin gefunden, das mir ein Arbeitskollege von irgendeiner Open-Source-IT-Messe mitgebracht hatte:

Für das "Hilfsmittel" benötige ich:

1. Ein Stück (ca. 15cm) flache (2 mm) Stahlstrebe

2. Zwei Stücke rechtwinkliges Winkeleisen (ca.8 cm)

3. Zwei kleine Schraubzwingen

4. Einen rechten Winkel zum ausmessen

5. Die Schweißmaschine

Zunächst wird das Stück Stahlstrebe von einer im Baumarkt erworbenen längeren Stahlstrebe abgeflext.

Dann werden zwei gleichlange Stücke am Winkeleisen abgezeichnet (leider steht mir dazu nur eine Schraube zur Verfügung, was, ehrlich gesagt, eine ganz schön ungenaue Fummelarbeit ist)…

und die zwei eingezeichneten Stücke werden

abgeflext.

Zwei Zwingen hatte ich mir vorher schon im Baumarkt besorgt.

Zu früh gefreut aber. Ich stelle fest, das der rechte Winkel (nicht die Winkeleisen auf dem Photo, sondern der rechte Minkel zum ausmessen), den ich aktuell habe (vorgezogenes Erbe aus dem Keller meines Großvaters), zwar zum Abzeichnen taugte, nicht aber für das was ich jetzt vorhabe.

Der Baumarkt hat schon zu und ich habe keine Gelegenheit, mir mit irgendetwas anderem was hier so rumfliegt auszuhelfen. Mist. Da müssen wir uns wohl oder übel bis nächste Woche begnügen, bis ich Euch zeigen kann, was hier entstehen wird.

Dann geht es jetzt halt weiter mit Streben-Zuschneiden...

Nach und nach knöpfe ich mir alle der Vierkantstreben vor und schneide sie grob in die Längen zurecht, die ich für das Gestell benötige.

Na gut, es ist noch kein Meister vom Himmel gefallen, aber nach und nach reime ich mir zusammen wie man die Flex am besten ansetzen muss, um einigermaßen gerade Kanten zu bekommen.

Hier noch ein Bild von den ersten paar Versuchen:

Nach einer guten Weile habe ich sämtliche der wesentlichen Streben für den Bau des Gestells zurechtgeflext.

Bevor es noch ein Stückchen weitergeht, gibt es erstmal eine Stärkung. (Man werd ich hier verwöhnt. Auf einmal klopft es an der Garagentür klopft und meine Freundin steht mit einer großen Tüte voller Leckereien aus dem Feinkostladen um die Ecke vor mir… Das gibt Punkte...)

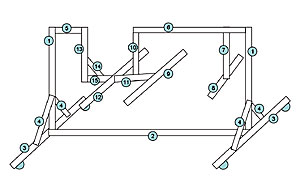

Nach dem Festmahl mache ich mich and die diversen diagonalen Stabilisierungsstreben (siehe Nummern 4, 14, etc. in der Zeichnung).

Um möglichst schnell voran zu kommen und dabei möglichst wenig Verschnitt zu haben, schneide ich die Streben nacheinander alle aus einer langen Strebe heraus, wobei die End-Schnittkante der einen Strebe gleichzeitig die Anfangs-Schittkante für die nächste Strebe ist.

Und so sehen die Dinger dann aus:

Die Arbeitsergebnisse können sich (für mein bescheidenes Auge) sehen lassen.

Jede Menge Streben sind zugeschnitten und warten auf ihre weitere Bearbeitung: Schnittkanten begradigen, entlacken, verschweißen.

"Wo geflext wird da fliegen Funken" (oder so) sagt schon ein altes Handwerker-Sprichwort. Den Ursprung dieses weisen Satzes konnte ich heute am eigenen Leib erfahren, als es beim Arbeiten auf einmal so komisch warm in meiner Hosentasche wurde und verkokelt roch…

Ohne mich selbst loben zu wollen habe ich von meinen Arbeiten relativ wenig Verschnitt übrig. Gerade so viel, um damit das nächste Mal ein paar Schweißübungen durchzuführen, bevor es dann an den tatsächlichen Gestellbau geht.

Bevor ich dann jetzt so langsam Feierabend mache, bohr ich noch schnell die Löcher zur Befestigung der Gestellrollen.

Erstmal anzeichen -

dann ausbohren.

Eine "Bohrmaschine ist eine Bohrmaschine" hab ich mir gedacht, als ich dieses Gerät irgendwann im letzten Jahr (kurz bevor ich tatsächlich mit dem Experiment begonnen hatte) bei Aldi gesehen habe. "69 Euro" hab ich mir gedacht sind den Versuch wert das Ding mitzunehmen und mal auszuprobieren.

Und dazu hatte ich heute die erste Gelegenheit.

Ich kann Euch gar nicht sagen, wie ich mich heute bestätigt gefühlt habe in dem, was ich hier seit Monaten im Hinblick auf vernünftiges Werkzeug von mir gebe. Das Ding taugt nämlich mal überhaupt gar nichts und ich könnte mich totärgern, dass ich dafür 70 Euro aus dem Fenster geworfen habe.

Wenn man Die Maschine anschaltet sieht man den Bohrer gar nicht mehr, so dermassen vibriert er. Beim Arbeiten heute hat sich der Bohrer mehrmals in die Strebe festgefräst und ich musste das Ding ausschalten und dann mit einem Hammer die Strebe und den Bohrer voneinander trennen. Muss mal schaun wie viel ich hätte drauf legen müssen, um gleich was vernünftiges zu kaufen.

Bis die Tage!